Temperaturfühler – Temperatursensoren

Temperatursensoren aus Platin werden am häufigsten verwendet, um die Temperatur in allen Bereichen der Industrie zu messen.

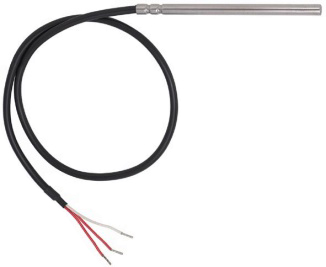

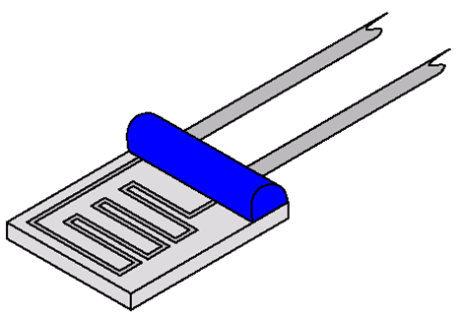

Widerstandsthermometer – Beispiele verschiedener Designs.

Temperatursensoren aus Platin (Pt) gibt es in den Ausführungen Pt100, Pt500, Pt1000. Die Nummer hinter dem Elementsymbol Pt steht für den Widerstand, den ein Temperatursensor bei 0°C hat. Zum Beispiel: der Temperatursensor Pt100 hat bei 0°C einen Widerstand von 100Ω und Pt1000 hat bei 0°C einen Widerstand von 1000Ω.

Die Basis für den Temperatursensor ist in der Regel oftmals eine dünne Schicht aus Platin (ein dünner Draht oder verdampftes Platin) auf einer Keramik platte, verbunden mit zwei Drähten. Platin wird verwendet, weil es einen linearen Widerstand hat und über eine hohe Stabilität und Wiederholbarkeit der Messung in einem weiten Temperaturbereich von -270°C bis + 800°C verfügt. Für höhere Temperaturen werden Thermoelemente verwendet.

Pt-Temperatursensoren werden in der Regel in ein Metallgehäuse eingebaut (einseitig geschlossene Rohre – Temperaturfühler – Temperatursensoren). Dieses Gehäuse wird verwendet, um den Temperatursensor vor den Auswirkungen von Feuchtigkeit und Schmutz zu schützen, die die Messergebnisse beeinflussen könnten. Der Temperatursensor wird an der Unterseite des Temperaturfühlers angebracht. Die Temperaturfühler können je nach Kundenwunsch auch mehrere Temperatursensoren im Inneren in unterschiedlichen Längen haben.

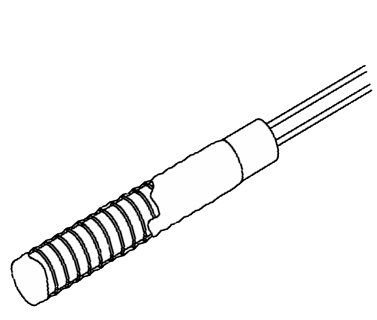

Temperaturfühler – Beispiele verschiedener Designs.

Der Temperaturfühler hat mit derartigem Schutz eine langsamere Reaktionsfähigkeit auf Temperaturänderungen. Der Temperatursensor weist eine bessere Reaktionsfähigkeit mit dünnerem Schutz aus, zum Beispiel als Temperaturfühler. Je dünner der Temperaturfühler, desto besser die Reaktionsfähigkeit des Temperatursensors auf Temperaturänderungen. Das Gehäuse verhindert das Eindringen von Feuchtigkeit und Schmutz in den Temperatursensor. Zur gleichen Zeit wird mithilfe verschiedener Gehäuse-Designs eine einfachere Anbringung bzw. Montage gewährleistet, z.B. auf Rohrleitungen, Tanks, Luftkanäle, Befestigung an Wänden...

Temperatursensoren Pt100, Pt1000... – Anschluss

Es werden verschiedene Anschlussmethoden verwendet.

2-Draht-Verbindung:

Die Zwei-Draht-Verbindung wird für Temperatursensoren mit einer maximalen Länge des Anschlusskabels bis zu 3 m verwendet. Bei dieser Anschlussmethode stellt schon der kleinste Widerstand (0,38 Ohm) des Anschlusskabels beim Pt100-Sensor einen Fehler in der gemessenen Temperatur von 1°C dar. Eine derartige Verbindung ist für genaue Temperaturmessungen nicht geeignet. Daher ist eine Ausführung mit 3- oder 4-Draht-Verbindung besser.

3-Draht-Verbindung:

Bei der Drei-Draht-Verbindung des Temperatursensors ist der dritte Draht des Anschlusskabels verbunden mit einem der Füße des Temperatursensors Pt100 oder Pt1000. Bei dieser Messmethode wird der Widerstand zwischen Draht 1 und 2 und der Widerstand zwischen den roten Drähten 2 und 3 gemessen. Da der Widerstand zwischen den roten Drähten 2 und 3 bekannt ist, ist es mittels des Temperaturwandlers, PLC oder einer Karte möglich, den Widerstand der Anschlussdrähte gegenseitig aufzuheben. Diese Verbindungsmethoden bzw. Schaltungen werden für Längen der Verbindungsdrähte bis 50m genutzt.

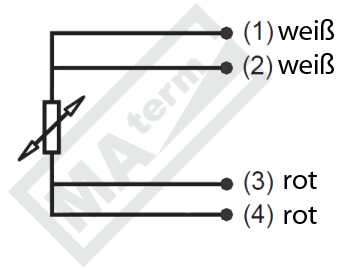

4-Draht-Verbindung:

Diese Verbindung ist optimal für den Anschluss des Temperatursensors. Bei dieser Verbindungsmethode kommt es zu keinen Fehlern aufgrund der Länge der Verbindungsdrähte. Neben der Widerstandsmessung am Temperaturfühler Pt100 oder Pt1000 wird getrennt der Widerstand zwischen den weißen Drähten 1 und 2 und den roten Drähten 3 und 4 gemessen. Mittels dieser Methode werden Messungen am Temperatursensor mit sehr geringen Messfehlern gewährleistet. Bei solchen Verbindungsmethoden können Drähte verwendet werden, die bis 300m lang sind.

Anschluss mit Temperaturwandlern mit Ausgang 4 - 20mA:

Die Anschlüsse bzw. Verbindungen mit den Temperaturwandlern werden verwendet, wenn wir ein Messsignal so genau wie möglich vom Temperaturwandler auf einen Temperaturregler, PLC-Controller oder auf eine andere Einheit »übertragen« wollen.

Die am häufigsten verwendete Methode mit einem Temperaturwandler ist die mit einem Stromausgang von 4...20mA. Der Messbereich wird bei der Bestellung des Temperatursensors bestimmt. Zum Beispiel: wir möchten die Temperatur von -50 bis + 50°C messen. Dies bedeutet, dass bei einer Temperatur von -50°C am Ausgang des Temperaturwandlers 4 mA und bei einer Temperatur von + 50°C 20 mA gemessen werden. Die Temperatur und der Strom variieren linear, was bedeutet, dass bei einer Temperatur von 0°C 12mA gemessen wird.

Die Vorteile der Temperaturwandler mit Ausgang 4 ... 20mA sind die »beliebige« Länge der Verbindungs- bzw. Anschlussdrähte, da der Strom in der Stromschleife immer gleich ist. Falls der Temperaturwandler inkorrekt verbunden ist und einer der Kontakte fehlt, wird der Wert 0 mA angezeigt. Falls an den Temperaturwandler kein Sensor angeschlossen ist, dann zeigt der Sensor einen Wert von 25 bis 27mA an, was bedeutet, dass etwas mit dem Anschluss des Temperatursensors Pt100 oder Pt1000 nicht in Ordnung ist. Die Temperaturwandler mit Stromausgang 4 - 20 mA sind auch als Ersatzteil leichter zu kaufen.

Anschluss mit Temperaturwandlern mit Ausgang 0-10V:

Es bestehen auch Temperaturwandler mit Spannungsausgängen. Am häufigsten werden Temperaturwandler mit Spannungsausgang 0...10V verwendet. Temperaturwandler mit Ausgang 0 - 10V werden nur selten in der Industrie verwendet. Bei diesen Temperaturwandlern kommt es zu Fehlern bei der Messung, da sich die Ausgangsspannung mit einer längeren Verbindung mit abnehmender Spannung verringert, was auch die Messfehler erhöht. Es wird eine maximale Länge von Drähten bis zu 20m empfohlen.

Temperaturfühler – korrekte Installation und Bemessung

Bei verschiedenen industriellen Anlagen, wo die Temperatur gemessen wird, treten oft temperaturbezogene Messfehler auf. In den meisten Fällen treten die Probleme nicht wegen der schlechten Genauigkeit des Temperatursensors selbst auf, sondern durch falsche Installierung bzw. Anbringung sowie der Bemessung bzw. Dimensionierung des Temperaturfühlers. Falsch eingebaute Temperaturfühler sind sehr empfindlich auf die Differenz zwischen der Temperatur des Mediums und der Umgebungstemperatur. Die Technologen und Ingenieure berücksichtigen bei der Projektierung oft nicht die Tatsache, dass metallische Werkstoffe ausgezeichnete Wärmeleiter sind.

Die Temperaturfühler müssen richtig dimensioniert werden, wobei man folgende wichtige Parameter beachten sollte: den Durchmesser des Temperatursensors, die Länge des Temperaturfühlers, den Unterschied zwischen der Umgebungstemperatur und der Temperatur des Mediums, die Geschwindigkeit bzw. das Tempo der Temperaturänderung, den Druck selbst sowie die Durchflussgeschwindigkeit des Mediums. Bei größeren Durchflussgeschwindigkeiten des Mediums oder bei einem Druck höher als 40 bar, ist eine größere Dicke des Schutzrohres erforderlich. Man muss berücksichtigen, dass der Temperatursensor in der Spitze des Temperaturfühlers eingebaut ist. Es wird empfohlen, dass die Einbaulänge des Fühlers mindestens 15-mal länger ist als der Durchmesser des Fühlers; hiervon sollte mindestens 90% des Fühlers direkt im Medium sein.

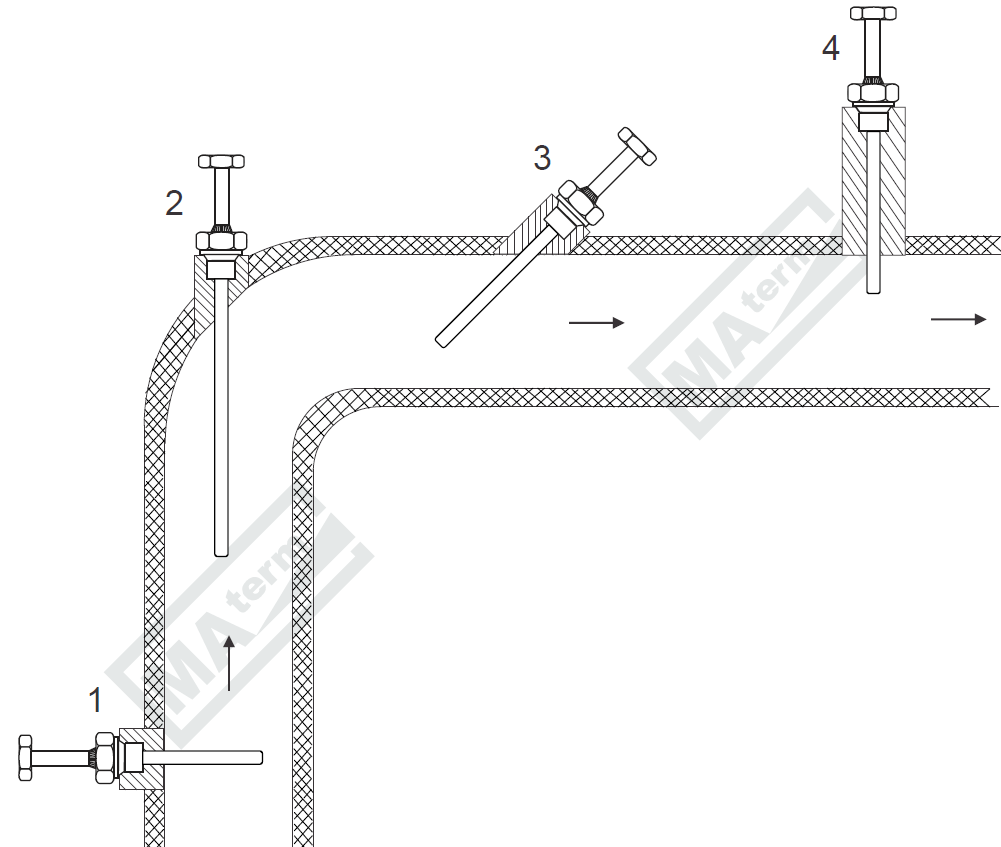

- Der Temperaturfühler wird senkrecht auf ein Rohr installiert.

Solche Installierung wird nicht empfohlen für Rohre mit einem Innendurchmesser kleiner als 60mm oder wo große Durchflussgeschwindigkeiten zu erwarten sind. - Der Temperaturfühler wird in den Rohrbogen eingebaut;

Der Einbau in den Rohrbogen wird empfohlen für Rohre mit geringeren Innendurchmessern, unter 60 mm, da in diesem Fall die Länge des Temperaturfühlers nicht beschränkt ist. Falls das Rohr sehr dünn ist, kann man es an der Stelle, wo der Fühler eingebaut ist erweitern, so dass der Temperaturfühler den Durchfluss nicht verringert. - Der Temperaturfühler wird unter einem Winkel eingebaut.

Die Winkel-Montage eines Temperaturfühlers wird für Rohre mit einem Innendurchmesser von 40 bis 60 mm empfohlen. Der Temperaturfühler sollte unter einem Winkel von etwa 45° eingebaut werden, in entgegengesetzter Richtung der Strömung. - Der Temperaturfühler wird in die verlängerte Mess düse eingebaut.

Bei solchen Einbaumethoden kommt es häufig zu Fehlern bei den Temperaturmessungen, da der Temperaturfühler außerhalb des Rohres oder Tanks ist. In Fällen mit solch hohen Schweißadaptern muss die Länge des Fühlers genau bestimmt werden.